SLUŽBY A PRODUKTY > SLUŽBY > ODDĚLENÍ HODNOCENÍ A ZKOUŠENÍ

Oddělení hodnocení a zkoušení

Nedílnou součástí Synpo, akciová společnosti jsou akreditované laboratoře pro analýzu a mechanické zkoušky polymerních materiálů – plastů a kompozitů, lepidel, tmelů a dalších materiálů, zejména pro strojírenství, automobilový průmysl a stavebnictví. Zkušební laboratoř č. 1105.2 je pracoviště akreditované ČIA podle normy ČSN EN ISO/IEC 17025:2018. Zabývá se hlavně mechanickými, termomechanickými a termickými zkouškami materiálů včetně hodnocení nátěrových hmot a ochranných povlaků. Provádění výše uvedených zkoušek je nezbytnou součástí vývoje polymerních materiálů a nátěrových hmot a ve finále také pro certifikaci finálních výrobků.

Tato zkušební laboratoř zároveň slouží jako nezávislá třetí strana například při zajištění pokladů pro rozhodnutí, zda vlastnosti a odolnost testovaného materiálu nebo povrchové úpravy splňuje/nesplňuje požadavky harmonizované normy, podnikové normy, popř. kupní smlouvy. Laboratoř je členem Sdružení českých zkušeben a laboratoří (CTLA, č. 034), a tím je kompetentní k provádění a vyhodnocování celé řady testů i mimo akreditační osvědčení ČIA. Všechny zkoušky jsou prováděny podle standardů ČSN, ISO popř. ASTM a DIN, popřípadě dle dohody se zákazníkem.

Jsme schopni provádět zkoušky vyžadované pro udělení certifikátu pro většinu výrobků z oboru stavební chemie podle NV 81/99 Sb. a zajistit udělení certifikátu.

Vybavení laboratoře

-

DSC, MDSC,

-

TMA, DMA,

-

univerzální trhací stroje s teplotní komorou od -70 °C do +250 °C,

-

klimatické komory teplota/vlhkost/korozní kontaminant,

-

zařízení pro urychlené povětrnostní zkoušky (Q-UV, Q-Sun),

-

korozní komory (NSS, CASS, AASS, SO2).

Naše přístroje

Sušárny Memmert (do 430 °C)

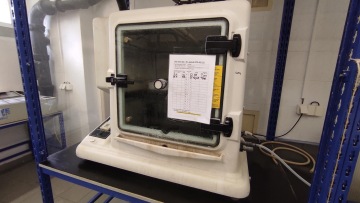

ASCOTT komory pro nejnáročnější cyklické korozní testy CCT např. VDA 233-102, SAE J2334, VCS 1027, CETP a mnoho dalších (do -20 °C, 1300 litrů)

Q-FOG solné komory metoda NSS (1100 litrů)

Liebisch vlhkostní komora s dávkovačem korozního plynu (např. SO2) (300 litrů)

ELCOLD mrazící boxy (do -45 °C, 500 litrů)

ZEHNTNER sada pro zkoušku tvrdosti tužkami

COMING Ltd. zařízení pro zkoušku odtrhem

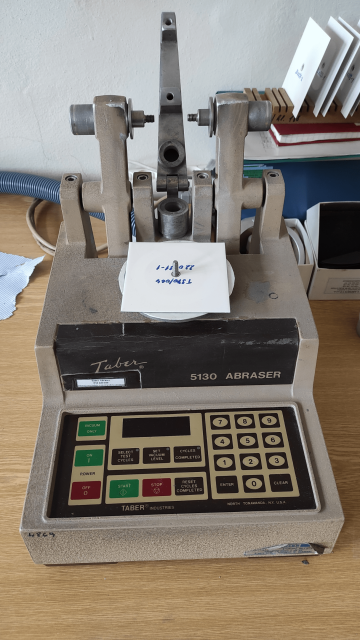

TABER Abrazer – zařízení na zkoušku odolnosti v oděru

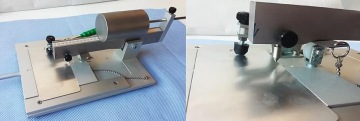

Příslušenství na korozní řezy, mřížkové/adhezní zkoušky

SHEEN zařízení pro měření lesku (20-85°)

Q-UV komory pro simulaci UVA/UVB záření (kondenzační/postřikové)

Liebisch solné komory metoda AASS (400 litrů)

Q-FOG komory pro cyklické korozní testy

(např. PV1210, 1209) (1100 litrů)

BRAVE Ins. vlhkostní komory dle ČSN EN ISO 6270-1 (stříška, 20 pozic)

RHH komora pro ponor do vody dle

ČSN EN ISO 2812-2, ČSN EN ISO 12944-6

SHEEN zařízení pro oděr za mokra a čistitelnost

Elcometer zařízení pro zkoušky ohybem

(cylindrický/kónický)

Elcometer zařízení kyvadlo pro stanovení tvrdosti (Persoz/König)

Elcometr měřák tloušky vrstvy filmu (DFT)

(fero i neferomagnetické podklady)

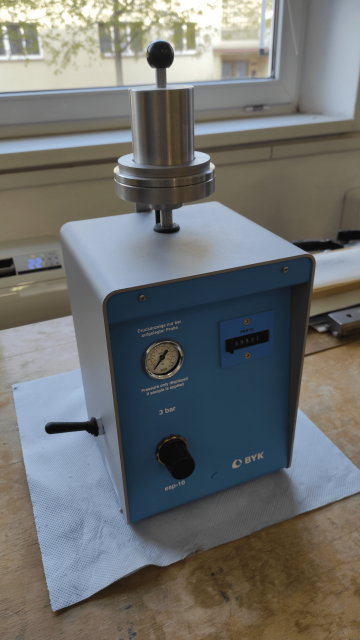

BYK zařízení pro zkoušku úderem dle

ČSN EN ISO 20567-2 (GS 90011)

Q-SUN komory pro simulaci kompletní povětrnosti a deště (Xenon testery) + Demi stanice reverzní osmózy s úpravou tvrdosti vstupní vody se serii ionexů

Liebisch solné komory metoda CASS (400 litrů)

Liebisch komory pro cyklické korozní testy

(např. ČSN EN ISO 11997-1 (VDA 621-415)

COLORSET vlhkostní komory dle

ČSN EN ISO 6270-2 (1700 litrů)

Q-LAB gravelometr pro zkoušku odlétajících kamínků dle ČSN EN ISO 20567-1, SAE J400

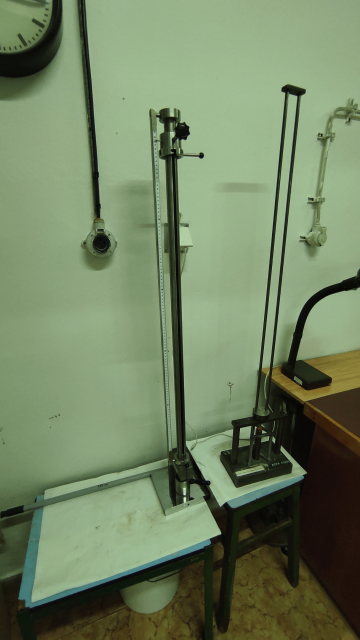

Zařízení pro zkoušku úderem

CLEMEN zařízení k testu odolnosti proti poškrábání povrchu dle ČSN EN ISO 1518-1 (do 20N)

BRAVE Ins. zařízení pro zkoušku hloubením

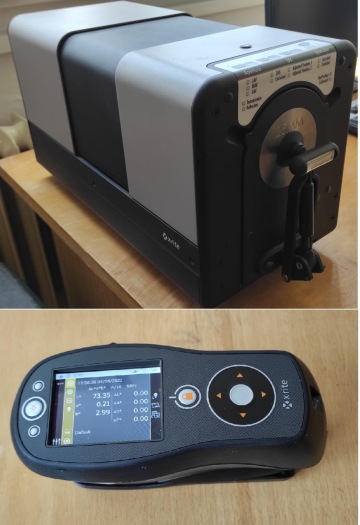

XRITE zařízení pro měření barevných vlastností povrchu nebo kapalin (reflexní i transmisní mód)

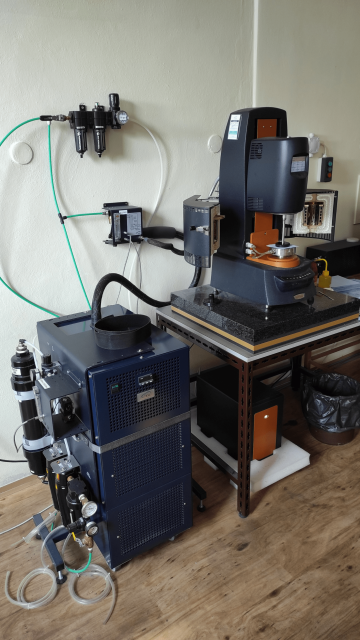

Discovery DSC 2500 - zařízení pro diferenciální skenovací kalorimetrii

Co umíme?

- Obecné hodnocení povrchu Povrchové úpravy (PÚ) před, ale zejména po simulacích koroze, osvitu, adhezních či jiných testech. Evropské normy ČSN EN ISO 4628-1, 2, 3, 4, 5, 6, 8,10, nebo ČSN EN ISO 10289 – popisující skóre hodnocení poškození: ochraně povrchu, americké normy jako ASTM D660, 714 a 1654 (ekvivalenty zmíněných ISO norem).

- Základní zkouška měření tzv. DFT (Dry Film Thickness), což je vrstva povrchové úpravy nad substrátem. Měření se provádí na feromagnetických materiálech pomocí metody magnetické indukce dle ČSN EN ISO 2178, popřípadě na neferomagnetických pomocí vířivých proudů. Souhrnná norma, která zahrnuje více než 6 různých metod měření je ČSN EN ISO 2808.

- Metodika hodnocení vzhledu dle kolorimetrických parametrů Lab (L – světlost, a, b – barevnost), saturace dle normy ASTM E1347 – Porovnání jednotlivých barev a jejich odchylek pomocí parametru ΔE. Měření zrcadlového lesku pod různými úhly, 20° – pro lesklé barvy, 60° – pro polomat / pololesk a 85° – pro matné barvy dle ČSN EN ISO 2813. Nepostradatelný soubor měření hodnotící degradace barev a PÚ v průběhu a po simulačních testech osvitu UV/Xenonu nebo například vlhkosti.

- Hodnocení parametru křídování, kde se hojně využívá metoda hodnocení dle ČSN EN ISO 4628-5, která je ruku v ruce spjata s odchylkou ΔE a ztrátou lesku. Vizuální hodnocení se rovněž provádí dle ČSN EN ISO 3668 v osvitovém boxu.

- ČSN EN ISO 4892-3 a ČSN EN ISO 16474-3 – urychlené laboratorní povětrnostní zkoušky pod UV lampami (UVA-340, UVB-313 a UVA 351),

- ČSN EN ISO 4892-2 a ČSN EN ISO 16474-2 – urychlené laboratorní povětrnostní zkoušky pod xenonovou lampou,

- Akcelerované testy známé jako Florida test (PV 3930) – Xenon test v teplém a vlhkém prostředí. Kalahari/Arizona test (PV 3929) – Xenon test v horkém a suchém prostředí pouště.

- Tyto zkoušky jsou dominantně používané ke zjišťování barevné stálosti povlaků a plastových/kompozitních materiálů, kdy je vizuálně hodnocena změna vhledu povrchu a objektivním měřením následně změna barevného odstínu (ASTM E1347) a pokles lesku (ČSN EN ISO 2813).

- Obě zkoušky jsou také velice vhodné pro simulování urychleného stárnutí materiálů za účelem posouzení jejich mechanických vlastností v závislosti na času expozice. Kontrola mechanických vlastností je prováděna především zkouškou tahem (ČSN EN ISO 527-2) a zkouškou rázové houževnatosti (ČSN EN ISO 179-1). Materiál a povrchové úpravy nejsou namáhány pouze samotným zářením, ale také kondenzovanou vlhkosti, která se projevuje korozním a adhezním namáháním materiálu a povrchových úprav, ale také postřikem studenou vodou (xenon test + postřiková varianta UV zařízení), který simuluje termální šok povrchu a mechanickou erozi materiálu.

- ČSN EN ISO 9227, ČSN EN ISO 12944-6, 9 – urychlené laboratorní korozní zkoušky v solné mlze. Obsahují také sofistikované cyklické korozní zkoušky zahrnující působení mnoha stresorů (solná mlha, solný postřik, teplo, mráz, kondenzace vody, vysoušení, UV záření apod.) – také součást průkazných zkoušek pro ŘSD dle TKP 19.B,

- ČSN EN ISO 6270-1, 2 – urychlené laboratorní korozní zkoušky s kondenzací vody (ČSN EN ISO 13523-27 – Sendwich test),

- ČSN EN ISO 3231, ČSN EN ISO 6988, DIN 50018 – urychlené laboratorní korozní zkoušky s kondenzací vody za přítomnosti oxidu siřičitého. Nejvhodnější zkouška pro rychlé určení vhodnosti a kvality pokovení materiálu – často je součástí automotive norem DBL (Mercedes-Benz),

- PV 1210 / 1209 – cyklické korozní klimatické rychlené laboratorní korozní zkoušky v solné mlze s následným klimatickým testem -20/+80°C,

- ČSN EN ISO 12944-6, 9 – sofistikované cyklické korozní zkoušky zahrnující působení mnoha stresorů (solná mlha, solný postřik, teplo, mráz, kondenzace vody, vysoušení, UV záření apod.).

- ČSN EN ISO 1519, 6860 - Zkouška ohybem (na válcovém trnu), kónický ohyb,

- ČSN EN ISO 1520 - Zkouška hloubením (adhezní test elasticity barev, neprovádí se na pokovení),

- ČSN EN ISO 6272-1, 2 – Zkouška odolnosti nátěr úderu,

- ČSN EN ISO 1522 – Stanovení tvrdosti pomocí Kyvadla (Persoz, König),

- ČSN EN ISO 15184 – Stanovení tvrdosti materiálu pomocí tužek,

- ČSN EN ISO 1518-1 – Stanovení odolnosti proti poškrábání,

- ČSN EN ISO 5470-1, 7784-1, 2 – Odolnost v oděru (Taberův přístroj),

- Zkouška založená na oděru abrazivními koly pod závažím. Úbytek materiálu povrchové úpravy (Δm) odhalí tak případné limity v adhezních a kohezních silách, praskání, soudržnosti materiálu, což je například spjato s množství plniv ve formulaci povrchové úpravy.

- Simulační testy povětrnosti bez UV/xenon záření. Jedná se zejména o testy simulace teplotních a vlhkostních podmínek – konstantně, skokově či pomocí ramp. Tyto testy odhalují technologické problémy lakování či pokovení náchylných např. na křehnutí, praskání, delaminaci (adhezní problémy), nestabilitu barevného odstínu nebo konstrukční problémy – pnutí v materiálu atp.

- Mezi nejznámější normy patří ČSN EN 60068-2, PV 1210, 2005 a mnoho dalších. Prakticky každá automobilka má vlastní klimatické nebo specifické testy kontaminant/klima.

- V poslední době se celá řada odvětví jako automotive, strojírenství, letecký či vojenský průmysl zaměřují na klima testy s přítomnosti korozních kontaminantů/stresorů. Jsou to nejnáročnější zkoušky, které umí pouze ty nejsložitější a tím pádem i nejdražší korozní zařízení. Zkušebna disponuje takovýmto zařízením značky ASCOTT model AT1300/P/1 + ACC29 s kapacitou 2700 litrů s vlastní klimatizační jednotkou (viz foto výše). Toto zařízení je konstruováno i pro solné postřiky a zkrápění za mínusových teplot. Samo si umí omývat stěny, sušit horkým vzduchem atd. Dokáze realizovat stovky norem jako jsou například CCT, CETP 00.00-L-467 (pro Ford, Volvo, Scania), GM 9540P/GMW 14872 – pro GM motors. D17 (ECC) testy pro Renault. TPJLR pro Januar a Land-Rover, TSH 1555G pro Toyotu, SAE J2334 a mnoho dalších.

- Parametry povrchové struktury jsou měřeny podle ČSN EN ISO 4287 – Geometrické požadavky na výrobky (GPS). Zkušební zařízení pro měření drsnosti povrchu, SURFTEST SJ-201 Mitutoyo. Dotykový měřicí přístroj, který zkoumá dané povrchy snímacím diamantovým hrotem. Výsledné hodnoty jsou poté ve formě parametrů RY, RZ, Ra, RMAX jako aritmetický průměr, odchylka od profilu či maximální profil drsnosti v mikrometrech (µm),

- Zkouška je často zařazována právě po osvitových simulacích měkčených plastů či pryží z důvodu degradace matrice vlivem synergického efektu UV/slunce a vlhkosti.

- Zkoušky založené na principu odolnosti povrchových úprav či materiálu proti chemický látkám. Jedná se většinou o průmyslové a pohonné kapaliny vozů jako benzíny, nafty, ropné frakce, rozpouštědla, čistidla, tuky a oleje, mazadla, separátory, kyseliny (např. kyselina sírová z autobaterií), brzdové kapaliny, ptačí trus, pryskyřice atp. Materiály při penetraci těmito látkami mohou měknout, tvořit osmotické puchýře, blednout se ztrátou lesku, rozpouštět se a korodovat. Nejběžněji používaná norma ČSN EN ISO 2812-1, 2, 3, 4 má různé volby provedení provedení – ponor do kapalin, ponor do vody, tampónková či kapková metoda. Populární je také test tzv. Double Rubs pomocí acetonu, kdy je povrchová úprava v chemikálii i mechanicky namáhaná. Základní zkouškou pro odolnost barvy a stupeň vytvrzení pojiva je MEK test, který rozrušuje síťované vazby, celý systém měkne, což se průběžně zkouší speciální tužkou tvrdosti 3B.

- Zkoušky k posuzování odolností na materiálech jako jsou omítkoviny, dřevo, beton,

- ČSN EN ISO 11998 – materiál odolává odíracím cyklům za mokra s určitým úbytkem suché tloušťky filmu,

- ČSN EN ISO 927-5/1062-3 – Zkouška, kdy se počítá změna hmotnosti natřeného dřevěného materiálu vlivem nasákavosti vody skrze povrchovou úpravu,

- ČSN EN ISO 7783 – zkouška odolnosti materiálu proti prostupu vodní parou,

- ČSN EN 1062-6 – Zkouška propustnosti povrchové úpravy pro oxid uhličitý (určeno pro omítkoviny a zdivo).

- stanovení vlastností pomocí DSC analýzy, ČSN EN ISO 11357-1,

- stanovení teploty skleného přechodu, ČSN EN ISO 11357-2, ČSN EN ISO 12614,

- stanovení teplot a tepel tání a krystalizace, ČSN EN ISO 11357-3, ASTM E794,

- stanovení reakčních tepel, teplot a časů, ČSN EN ISO 11357-5.

Diferenciální skenovací kalorimetrie je určena pro studium a měření různých vlastností materiálů, např. fyzikálních přeměn (skelný přechod, fázové přechody, tání a krystalizace, polymorfní přechody), chemických reakcí (polymerace, síťování, vytvrzování elastomerů a reaktoplastů), stability vůči oxidaci a tepelné kapacity.

Rozdíl mezi rychlostí tepelného toku ve zkušebním vzorku a v referenčním kelímku se měří jako funkce teploty nebo času, přičemž zkušební vzorek a referenční kelímek podléhají stejnému řízenému teplotnímu režimu ve specifickém prostředí.

- Stanovení změn hmotnosti termogravimetricky, ČSN EN ISO 11358-1.

Měření změn hmotnosti vzorku v závislosti na teplotě nebo čase během jeho zahřívání v atmosféře s předem stanovenými vlastnostmi (vzduch, dusík). Hlavním úkolem TGA je charakterizovat materiály s ohledem na jejich složení. Termogravimetrii lze použít ke stanovení teploty a rychlosti rozkladu polymerů a dalších materiálů a k současnému měření množství těkavých látek, přísad a plnidel, které obsahují.

- Stanovení dynamických mechanických vlastností, ISO 6721.

Oscilačním namáháním v torzi, ohybu nebo tahu charakterizujeme viskoelastické vlastnosti polymerních materiálů ve velkém rozsahu teplot (od -50 °C do 600 °C) a frekvencí. Metodou lze stanovit teplotu skelného přechodu. Přístroj lze též použít pro stanovení bodu gelace, sledování změn chování v čase (kríp, relaxace napětí).

- Termomechanická analýza vzorků dle ČSN EN ISO 11359-1-2. Tyto normy popisují metody stanovení teploty skelného přechodu a teplotního koeficientu tepelné roztažnosti.

- Stanovení dynamické viskozity použitím rotačního viskozimetru, ČSN EN ISO 3219, ČSN EN ISO 2555.

Na viskozimetrech Brookfield nebo na reometru DHR-2 stanovujeme dynamickou viskozitu a její závislost na smykové rychlosti či teplotě. Za použití různých geometrií (kužel-deska, deska-deska, válec-válec) studujeme reologicky zajímavé materiály a charakterizujeme jejich tokové chování.

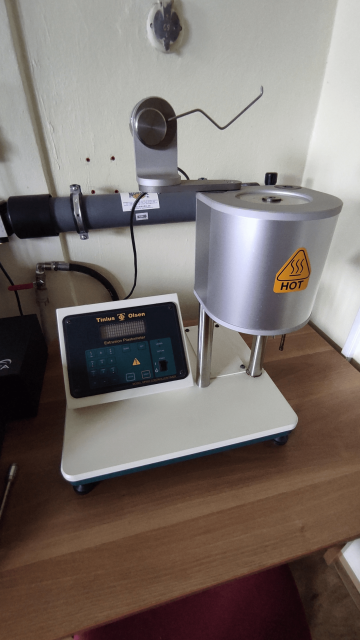

- Stanovení hmotnostního a objemového indexu toku taveniny termoplastů, ČSN EN ISO 1133.

Za stanovených podmínek teploty a zatížení stanovujeme index toku taveniny plněných i neplněných granulovaných termoplastů. Jedná se o standardní zkoušku pro sledování kvality materiálu.

- Stanovení tvrdosti vtlačováním hrotu tvrdoměru, ČSN EN ISO 868.

Měření hloubky vtlačení specifikovaného hrotu vtlačovaného do vzorku materiálu za stanovených podmínek. Hodnota tvrdosti je nepřímo úměrná hloubce vtlačení hrotu a závisí na modulu pružnosti a na viskoelastických vlastnostech materiálu.

- Stanovení tahových vlastností dle ČSN EN ISO 527-1 až 5.

Tyto metody se využívají k vyhodnocení chování zkušebních těles při namáhání v tahu za definovaných podmínek pro stanovení meze pevnosti v tahu, modulu pružnosti v tahu a dalších tahových charakteristik ze závislosti napětí v tahu/poměrné prodloužení. Pro plastové materiály a kompozity. Metody nejsou vhodné pro tuhé lehčené materiály nebo sendvičové struktury obsahující lehčené materiály.

- Stanovení tlakových vlastností dle ČSN EN ISO 604.

Tato metoda se využívá k vyhodnocení chování zkušebních těles při namáhání tlakem za definovaných podmínek pro stanovení meze pevnosti v tlaku, modulu pružnosti v tlaku a dalších tlakových charakteristik ze závislosti tlaková síla/poměrné stlačení. Pro tuhé a polotuhé termoplasty, reaktoplasty, nevyztužené nebo vyztužené vlákny, destičkami, granulemi. Tato metoda není vhodná pro materiály vyztužené textilními vlákny.

- Stanovení ohybových vlastností dle ČSN EN ISO 178.

Tato metoda se využívá k vyhodnocení chování zkušebních těles při namáhání ohybem za definovaných podmínek pro stanovení pevnosti v ohybu, modulu pružnosti v ohybu a dalších závislostí mezi napětím a deformací. Podstatou zkoušky je zatěžování zkušebního tělesa volně podepřeného dvěma podpěrami a přítlačným trnem uprostřed jejich rozpětí. Pro tuhé a polotuhé termoplasty, reaktoplasty, nevyztužené nebo vyztužené, plněné nebo neplněné. Tato metoda není vhodná pro tvrdé lehčené materiály.

- Stanovení ohybových vlastností dle ČSN EN ISO 11296-4, příloha B.

Tato příloha specifikuje modifikace zařízení, tvarů a rozměrů zkušebních těles a zkušebního postupu pro stanovení ohybových vlastností zkušebních těles odebraných ze skutečné nebo simulované instalace trubek vytvrzovaných na místě na principu tříbodové ohybové zkoušky dle ČSN EN ISO 178.

- Stanovení ohybových vlastností dle ČSN EN ISO 14125, metoda A.

Tato norma předepisuje metodu stanovení ohybových vlastností vlákny vyztužených plastových kompozitů tříbodovým ohybem. Tato metoda není vhodná pro stanovení konstrukčních parametrů.

- Stanovení rázové houževnatosti metodou Charpy dle ČSN EN ISO 179-1.

Tato metoda se využívá pro stanovení rázových vlastností Charpy u plastů za stanovených podmínek a posouzení křehkosti či houževnatosti zkušebních těles. Metoda je vhodná pro tuhé termoplasty a reaktoplasty plněné, neplněné, vyztužené a nevyztužené. Metoda by neměla být využívána jako zdroj dat pro konstrukční výpočty.

- Stanovení smykové pevnosti v tahu dle ČSN EN 1465 a ISO 4587.

Touto metodou se stanovuje pevnost lepeného spoje smykovým namáháním přeplátovaného spoje tuhých adherendů, na které působí tahová síla. Výsledkem je síla nebo napětí při porušení spoje.

- Stanovení účinků kapalných chemikálií včetně vody dle ČSN EN ISO 175.

Tato norma specifikuje metodu vystavení zkušebních vzorků plastových materiálů bez jakýchkoli vnějších zábran kapalným chemikáliím a metody pro stanovení změn vlastností vyplývajících z takového ponoření. Hodnotí se změny hmotnosti, rozměrů, změny fyzikálních vlastností plastových materiálů. Není použitelná pro buničité materiály.

- Stanovení nasákavosti ve vodě dle ČSN EN ISO 62.

Tato metoda se využívá pro stanovení množství vody absorbované plastovými materiály.

- Stanovení stékavosti, ČSN EN ISO 7390.

Norma určuje postup pro stanovení stékavosti tmelů ztrátou přilnavosti v důsledku jejich vlastní váhy. Tmel nanesený na U-profil je vystaven po stanovenou dobu rozdílným předem definovaným teplotám. Během zkoušky je otevřená povrchová vrstva tmelu ve svislé poloze. Po uplynutí stanovené zkušební doby se měří stečení tmelu z U-profilu.

- stanovení odlupu pod úhlem 90° z ohebného a tuhého adherendu, ČSN EN 28510-1,

- stanovení odlupu pod úhlem 180° z ohebného a tuhého adherendu, ČSN EN ISO 8510-2,

- stanovení adheze (odlupu) pružné nebo textilní podlahové krytiny, ČSN EN ISO 22631.

- Zkoušení požárního nebezpečí – Část 11-10: Zkoušky plamenem – Zkouška plamenem o výkonu 50 W při vodorovné a při svislé poloze vzorku, ČSN EN 60695-11-10.

Zkušební vzorek ve tvaru pravoúhlé tyče se na jednom konci upevní tak, aby byl ve vodorovné nebo svislé poloze. Volný konec zkušebního vzorku se vystaví působení specifikovaného zkušebního plamene. Chování vodorovně upevněné tyče při hoření za stanovených zkušebních podmínek se zjišťuje měřením lineární rychlosti hoření. U svisle upevněné tyče se chování při hoření zjišťuje měřením doby dohořívání plamenem a doby dohořívání žhnutím, odhořelé délky a odkapávání hořících částeček.

Odesláním formuláře souhlasíte se zpracováním osobních údajů.

Vedoucí oddělení hodnocení a zkoušení

Ing. Edita Matysová, Ph.D.

Telefon: +420 466 067 159, +420 777 598 938

Email: edita.matysova@synpo.cz